受注から納品までの流れ

1) 素材調達

製作図面が無い場合、現品の持ち込みによる同等品の製作依頼にはその用途等に最適な鋼種や熱処理仕様等の選択までご相談に応じます。(機械構造用炭素鋼・合金鋼・ステンレス鋼・軸受鋼など)

2) 機械加工(粗削り)

調質による効果を最大限引き出すための前工程です。

3) 調質(焼入・焼戻し)

これにより各鋼種固有の特性(引張り強さ・伸び等)を最大限引き出すことができます。

主な委託先である(株)石井熱錬(筑後市/関連会社)との間で、毎日集配送の便を設けております。

4) 機械加工

熱処理前までの旋盤・フライス盤・ボール盤等の工程です。加えてその後の熱処理仕様により仕上代の有無・多少を判断し施行します。協力工場でホーニング・ターニング・プレーナー・スロッター・各種電気加工等が可能です。

5) 各種熱処理

製作図面指示により熱処理方法を振分けします。

当社設備の他、(株)石井熱錬にて浸炭・真空・無酸素化焼入・浸硫窒化を施行、協力会社にはガス・イオン窒化等を委託します。

6) 研磨仕上げ

寸法精度や面粗度精度を要求される場合の仕上げ工程になります。

製品により外筒・内筒・平面・テーパー・球面の研磨仕上げが可能です。 当社設備対応範囲を超える長・大物件は協力会社にて施行致します。

尚、クランクの研磨(研削)も対応します。

7) 各種表面処理

製作図面指示もしくは、用途により各方面行き当社集配便にて迅速に対応致します。

また協力会社へ委託することで、HCR、無電解ニッケルメッキ、パーコリュート、デフリュックコート、液体窒化等にも対応します。

8) 組立

熱処理設備を利用した組立も当社の特徴のひとつです。

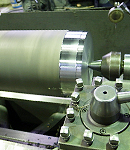

写真は高精度に加工した鋼管の内径を高周波焼入による加熱で拡張し、全く別の部品を挿入、その後常温に戻すことで双方が強く固定される『焼嵌め』の一コマです。

9) 検査・出荷

各工程毎の検査と合わせお客様の要求に応じミルシート・寸法検査記録・熱処理記録の他、磁気探傷や染色探傷記録等も作成し、速やかに提出します。

▲